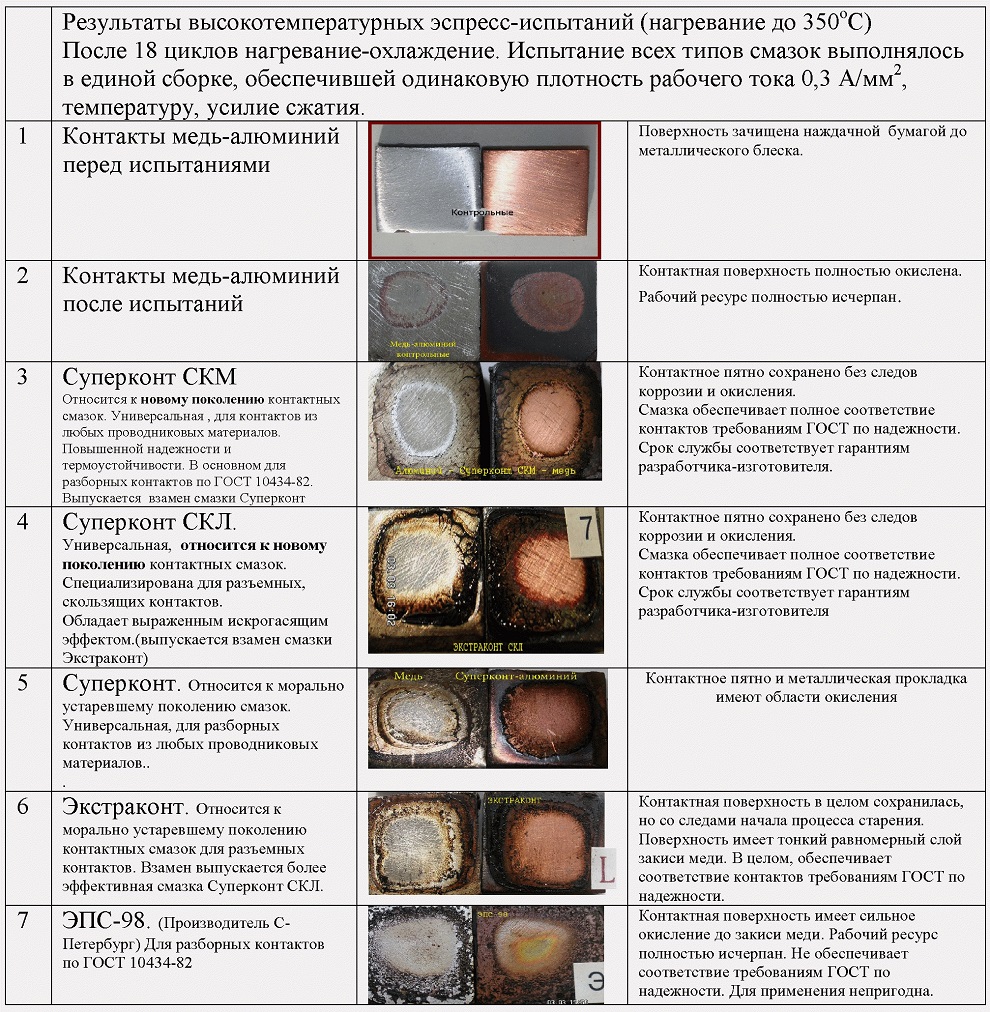

При зачистке рабочей поверхности контакт-деталей возникают микроцарапины, борозды.ГОСТ 10434-82 допускает высоту выступов до 70 мкм. При сборке за счет неплотности между рабочими поверхностями образуются микро каналы, в которые из окружающей среды попадает влага, агрессивные аэрозоли, газы, пыль, вызывающие коррозию поверхности с образованием диэлектрической пленки. Разрушение контактной поверхности начинается в периферии. Площадь эффективной токопередачи постепенно уменьшается, электрическое сопротивление контактного перехода и температура увеличиваются, вплоть до полного разрушения контакта. При использовании смазки Суперконт СКМ (рис. 1) металлический порошок заполняет микро- и макронеровности, образует сплошную металлическую прокладку. Площадь токопередачи увеличивается в 2 и более раз, в зависимости от физического состояния (изношенности) контакта. В микропорах образовавшейся прокладки задерживается специальная органическая матрица, создающая активную антикоррозийную защиту. При испытаниях смазок без металлического наполнителя активную антикоррозийную защиту выполняет только органическая матрица.

Установка для высокотемпературных испытаний контактных смазок (рис. 2) представляет собой стальную струбцину с автоматической регулировкой усилия сжатия контакт-деталей. Для испытаний смазок из стандартных алюминиевых, медных, стальных шин вырезают квадратные пластины с размерами, из расчета плотности рабочего тока от 0.3 А/мм2 и больше. Пластины из металлов, выбранные для испытаний (алюминиевые, медные, стальные) зачищают любым способом: наждачной бумагой, шлиф. машиной или фрезерованием. Абразивную пыль ОБЯЗАТЕЛЬНО! удаляют сухой ветошью. Для испытаний берут пластины из одноименного металла или в любых других сочетаниях, например: Al-Al, Cu-Cu, Fe-Fe, Al-Cu, Al-Fe, Cu-Fe. На зачищенную поверхность пластины шпателем наносят тонкий слой смазки без пробелов. Пластину соединяют с другой пластиной и т.д, пока не будет собран пакет с необходимым количеством контактных переходов. Готовый пакет устанавливают в струбцину. Для сравнения полученных результатов с результатами контрольных контактных переходов без смазки, в струбцину устанавливают контрольный пакет пластин без смазки. К крайним пластинам сборки всех пакетов подключают рабочий ток. При испытаниях разных смазок, собирают пакеты с интересующими смазками. Регулировочным болтом создают начальное усилие стяжки контакт-деталей, подключают автомат, создающий постоянную нагрузку. К сборке крепят термопару. Подают рабочий ток, устанавливают заданную плотность рабочего тока. Сборка начинает нагреваться рабочим током. Через каждые 50 гр. С, на каждом отдельном пакете

замеряют падение напряжения. Для всех пакетов создаются одинаковые условия испытаний, что упрощает экспертизу, исключает сложные математические вычисления. Нагревать сборку можно рабочим током, увеличивая его величину, или с применением дополнительного внешнего нагревателя, что удобнее. Внешним нагревателем можно моделировать нагревание контактов от источника тепла технологического оборудования, например, электролизных ванн. Слишком большой электрический ток может вызывать точечные прожиги на рабочей поверхности, увеличить электрическое сопротивление контактны переходов. Нагревать пакеты Al-Al, Cu-Al, Fe-Al выше 350 гр. С не рекомендуется. При таких испытаниях после разборки пакетов качество и степень разрушения контактной поверхности можно оценить визуально, что дает более точную информацию. Полученные

результаты сравнивают с показаниями контрольного пакета без смазки. Встречаются измерения переходного контактного сопротивления микроомметром. Такие замеры не всегда точны. На работающем промышленном оборудовании правильнее проводить замеры падения напряжения при полной нагрузке сети, что проще, нагляднее и точнее замеров микроомметром.

медь-алюминий с этой смазкой подтвердили полное соответствие требованиям ГОСТ 10434-82 по всем показателям. Темная зона на контактном пятне объясняется толщиной токопроводящей прокладки, а не за счет ее разрушения.

ГОСТ 17441-94 включают в себя следующие испытания: 1. Определение электрического сопротивления — п.2.6; 2. Испытания на нагревание номинальным током. – п.2.7; 3. Ускоренные испытания в режиме циклического нагревания (500 циклов для соединений класса 1, 300 для класса 3, 50 для класса 3) – п. 2.8; 4. Испытания на стойкость при сквозных токах, п.2.9 5; 5. Испытания на надежность — п.2-10, являются самыми важными, подтверждающие ГАРАНТИИ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ (КОНТАКТОВ)

Трудозатраты на проведение и обработку результатов испытаний – 10-15 рабочих дней.

Наиболее удобна и информативна для проведения испытаний нескольких смазок одновременно в сравнении с контрольными без смазки. При выполнении испытаний имеется возможность для всех пакетов создать одинаковые условия по плотности тока, температуре, усилии стяжки контакт-деталей. Методика не ставит задачей получение результатов с академической точностью, необходимостью математических вычислений. Методика предназначена для практического применения, дает возможность сравнивать полученные показатели, провести оценку функциональных возможностей электрических соединений, в т.ч. на надежность. Можно проследить темпы старения, критические температуры, при которых смазки аварийно разрушаются.